智能制造数字化智能工厂实施路径与落地举措规划方案——软件开发篇

在智能制造浪潮下,数字化智能工厂已成为制造业转型升级的核心。软件开发作为智能工厂的“中枢神经”与“智慧大脑”,其规划与实施路径的清晰与否,直接决定了工厂数字化、智能化转型的成败。本方案旨在系统规划智能工厂软件系统的实施路径与关键落地举措。

一、 总体目标与原则

- 核心目标:构建一个以数据驱动为核心、系统高度集成、柔性可扩展、支持实时决策与优化的智能工厂软件平台。

- 实施原则:

- 顶层设计,分步实施:基于业务战略进行整体架构规划,避免信息孤岛,分阶段、按模块稳步推进。

- 数据贯通,互联互通:确保从设备层、控制层、执行层到管理层的数据无缝流动与共享。

- 平台思维,柔性扩展:采用微服务、云原生等技术构建平台化架构,便于功能迭代与生态扩展。

- 业务导向,价值落地:紧密围绕生产运营痛点(如质量、效率、成本、交付),确保每项软件开发都能带来可衡量的业务价值。

二、 实施路径规划(四阶段演进模型)

阶段一:基础数字化与连接(奠基期)

重点任务:实现设备联网与数据采集,部署制造执行系统(MES)和仓库管理系统(WMS)等核心工业软件,打通计划与执行层。

软件开发关键:开发设备数据采集接口、协议转换中间件;实施标准化、可配置的MES/WMS核心模块;建立统一的数据字典与编码体系。

* 产出物:设备互联平台、核心生产管理软件上线、稳定可靠的数据流。

阶段二:系统集成与可视化(融合期)

重点任务:深化MES与ERP、PLM、QMS等系统的集成,构建工厂级数字孪生,实现生产过程全要素透明化管理。

软件开发关键:开发ESB企业服务总线或API网关,实现系统间松耦合集成;开发数据中台,对多源数据进行清洗、治理与建模;开发2D/3D可视化监控与调度平台。

* 产出物:集成化的软件生态、工厂数字孪生体、实时可视化监控中心。

阶段三:数据智能与优化(赋能期)

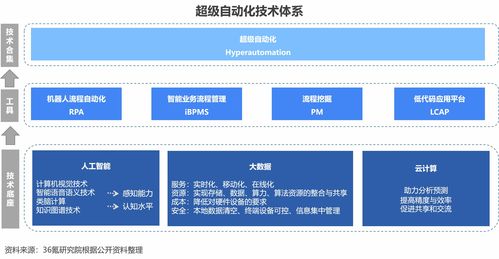

重点任务:基于积累的数据,利用大数据分析与人工智能技术,实现预测性维护、智能排产、质量根因分析、能耗优化等场景应用。

软件开发关键:构建AI中台或机器学习平台,开发针对特定场景的算法模型与微服务应用;开发高级计划与排程(APS)系统;开发移动端应用,赋能现场人员。

* 产出物:系列数据智能应用(APP)、优化的生产运营指标、初步的自适应能力。

阶段四:自适应与生态创新(引领期)

重点任务:软件系统具备自学习、自优化能力,支持大规模个性化定制,并能够与供应链、客户网络协同,形成创新生态。

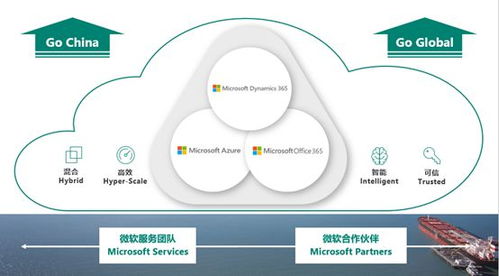

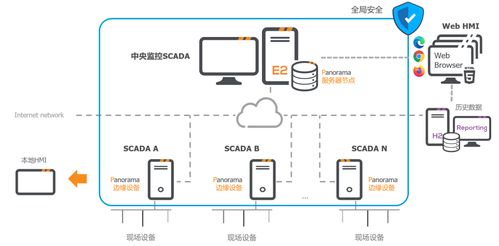

软件开发关键:研发强化学习、数字主线等前沿技术应用;构建云边协同的混合云架构;开放平台API,支持第三方开发者与合作伙伴共创应用。

* 产出物:具备一定自主决策能力的智能系统、C2M柔性制造平台、产业协同生态。

三、 关键落地举措

- 组织与团队保障:成立由IT、OT、业务部门组成的联合项目组,明确产品负责人;建立敏捷开发与DevOps运维团队,培养既懂制造又懂软件的复合型人才。

- 技术架构选型:优先采用云原生、容器化(如Kubernetes)、微服务架构;选择支持开放协议(如OPC UA、MQTT)的工业物联网平台;数据存储考虑时序数据库、数据湖等。

- 数据治理先行:在项目启动初期即制定严格的数据标准、质量规则与安全策略,建立数据资产管理体系,为数据分析与智能应用奠定坚实基础。

- 场景驱动,快速迭代:采用“小步快跑、快速迭代”的敏捷开发模式。优先选择1-2个价值高、可行性强的痛点场景(如设备OEE提升、质检自动化)作为MVP(最小可行产品)进行突破,快速验证价值后推广。

- 变革管理与持续运营:制定详细的变革管理计划,加强用户培训与参与;建立软件系统的持续优化与运营机制,设立专职运营团队,基于数据反馈不断优化模型与应用。

- 安全体系贯穿始终:构建涵盖网络安全、数据安全、应用安全、物理安全的纵深防御体系,特别关注工控安全,确保智能工厂软件系统稳定可靠运行。

四、

智能工厂的软件开发并非单纯的技术项目,而是一场涉及战略、流程、组织与技术的系统性变革。遵循清晰的实施路径,抓住关键落地举措,坚持以价值创造为导向,才能稳步推进软件开发工作,最终打造出真正驱动业务增长、具备核心竞争力的数字化智能工厂,赢得智能制造的未来。

如若转载,请注明出处:http://www.huiganjiang.com/product/48.html

更新时间:2026-02-27 02:02:12